导言

机械刀具是工业生产和日常生活中常见的工具,在不同的应用领域需要选择不同材质的刀具。而刀具的性能与所选材料的硬度和金相结构密切相关。本文将介绍刀具常用钢材的硬度和金相分析,帮助读者了解刀具材料的特性及其影响。

1. 机械刀具常用钢材概述

1.1机械刀片材料选择原则

机械刀具作为工业生产和日常生活中必不可少的工具,在各种加工场景中起着至关重要的作用。选择合适的刀具材料能够直接影响到刀具的性能和使用寿命。因此,对机械刀具材料的选择需要遵循以下原则:

- 硬度和耐磨性: 刀具材料需要具备足够的硬度和耐磨性,以保证刀具在加工过程中不易磨损和变形,从而保持切削性能和加工精度。

- 韧性和抗断裂性: 虽然硬度是重要的指标,但刀具材料也需要具备一定的韧性和抗断裂性,以防止在加工过程中出现意外断裂,从而保护加工设备和操作人员的安全。

- 切削性能: 刀具材料需要具有良好的切削性能,即在切削过程中能够有效地移除工件材料并产生清晰的切削表面,提高加工效率和质量。

- 热稳定性: 在高温和高速切削条件下,刀具材料需要具备良好的热稳定性,以防止因高温而导致的材料软化、氧化或脱落等问题。

- 经济性: 在满足性能要求的前提下,选择经济合理的刀具材料,以降低生产成本并提高加工效益。

1.2常见的机械刀具钢材及其特点概述

- 高速钢(HSS): 高速钢是一种含有高比例钨(W)、钼(Mo)、钴(Co)等元素的合金钢,具有较高的硬度、耐磨性和热稳定性,适用于高速切削和切削加工。

- 硬质合金(硬金): 硬质合金是一种由碳化钨(WC)颗粒和粘结相(通常为钴)组成的复合材料,具有极高的硬度和耐磨性,适用于切削硬度较高的材料,如钢铁、铸铁、不锈钢等。

- 工具钢: 工具钢是一类适用于冷热模具和切削工具制造的高碳合金钢,具有较高的硬度、韧性和耐磨性,适用于各种工具和刀具的制造。

1.3不同钢材的适用场景介绍

- 高速钢(HSS): 适用于各类高速切削工具,如铣刀、钻头、刀片等,在汽车、航空航天、机械制造等领域有广泛应用。

- 硬质合金(硬金): 适用于切削硬度较高的材料,如钢铁、铸铁、合金钢、不锈钢等,广泛用于数控车床、数控铣床、车刀等切削工具。

- 工具钢: 适用于各种模具和切削工具的制造,如冲压模具、挤压模具、冷镦模具、切削刀具等,广泛应用于汽车、航空航天、电子等行业。

2. 硬度分析

硬度是影响刀具性能的重要因素之一,合适的硬度可以提高刀具的耐磨性、耐疲劳性和切削性能,从而提高刀具的使用寿命和加工效率

2.1定义

硬度是指材料抵抗外界力量侵入或划痕的能力。在刀具材料中,硬度是一个重要的性能指标,直接影响着刀具的耐磨性、切削性等性能。

2.2测量方法

在工程领域中,常见的硬度测试方法包括洛氏硬度、布氏硬度和维氏硬度。

- 洛氏硬度(Rockwell Hardness): 洛氏硬度测试是通过在材料表面施加一定负载,然后测量在负载卸载过程中形成的压痕的深度来确定材料的硬度。洛氏硬度分为A、B、C三种不同的测试方法,分别用于不同类型的材料。其硬度值通常以”HRA”、”HRB”或”HRC”表示。

- 布氏硬度(Brinell Hardness): 布氏硬度测试是通过在材料表面施加一定负载的球形压头,然后测量压头在材料表面形成的压痕的直径来确定材料的硬度。其硬度值通常以”HB”表示。

- 维氏硬度(Vickers Hardness): 维氏硬度测试是通过在材料表面施加一定负载的菱形钻石压头,然后测量压头在材料表面形成的压痕的对角线长度来确定材料的硬度。其硬度值通常以”HV”表示。

这些硬度测试方法之间存在一定的转换关系,可以通过相应的转换公式将它们之间的硬度值进行换算,以满足不同工程需求。

2.3刀具常用钢材的硬度比较分析

刀具常用钢材的硬度取决于其成分和加工工艺等因素。一般来说,硬质合金(硬金)的硬度较高,高速钢(HSS)次之,工具钢的硬度较低。

举例来说,硬质合金的硬度通常可达到90-94 HRA,高速钢的硬度约为62-67 HRC。

2.4硬度与刀具性能的关系

硬度是刀具材料的重要性能指标,直接影响着刀具的耐磨性、耐疲劳性和切削性能等。

- 耐磨性: 较高的硬度通常意味着更好的耐磨性,刀具在工作时不易磨损,从而延长了刀具的使用寿命。

- 耐疲劳性: 合适的硬度可以提高刀具的抗疲劳性能,使刀具在长时间工作时不易发生断裂和变形。

- 切削性能: 刀具的切削性能与硬度之间存在一定的平衡关系。过高的硬度可能导致切削刃易于折断,而过低的硬度则可能导致切削刃易于磨损。因此,选择适当的硬度是保证刀具良好切削性能的关键。

3. 金相分析

金相分析是了解刀具材料组织结构和性能的重要手段之一,通过分析金相结构可以优化刀具材料的选择和工艺,提高刀具的使用性能和寿命。

3.1定义

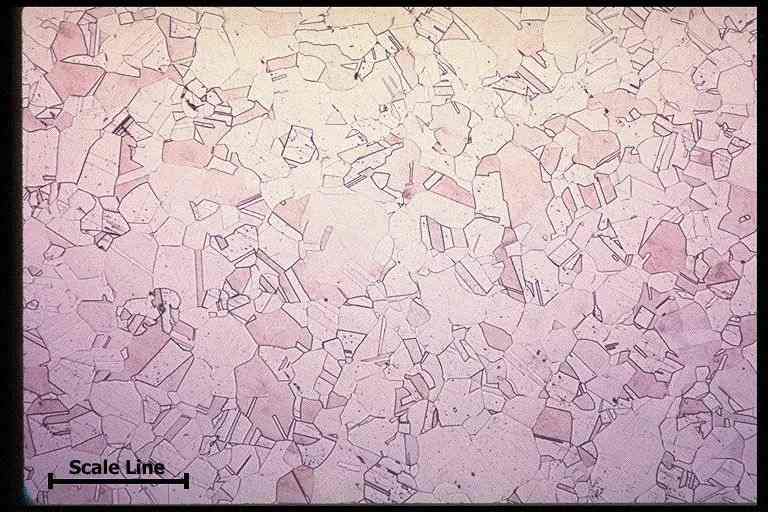

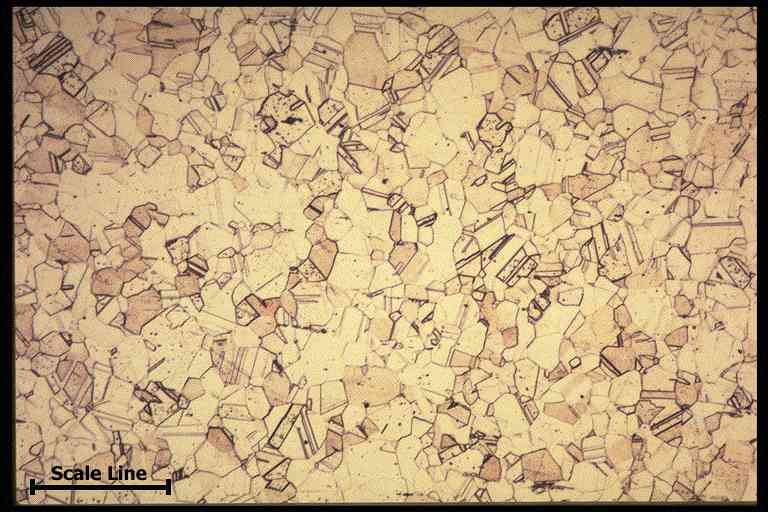

金相分析是通过金相显微镜观察刀具材料的微观组织结构。通过放大材料的微观组织,可以观察到晶粒的形态、大小、分布以及各种相的含量和分布情况,从而了解材料的组织类型和特征。

3.2金相分析的意义及应用

金相分析具有重要的意义和广泛的应用:

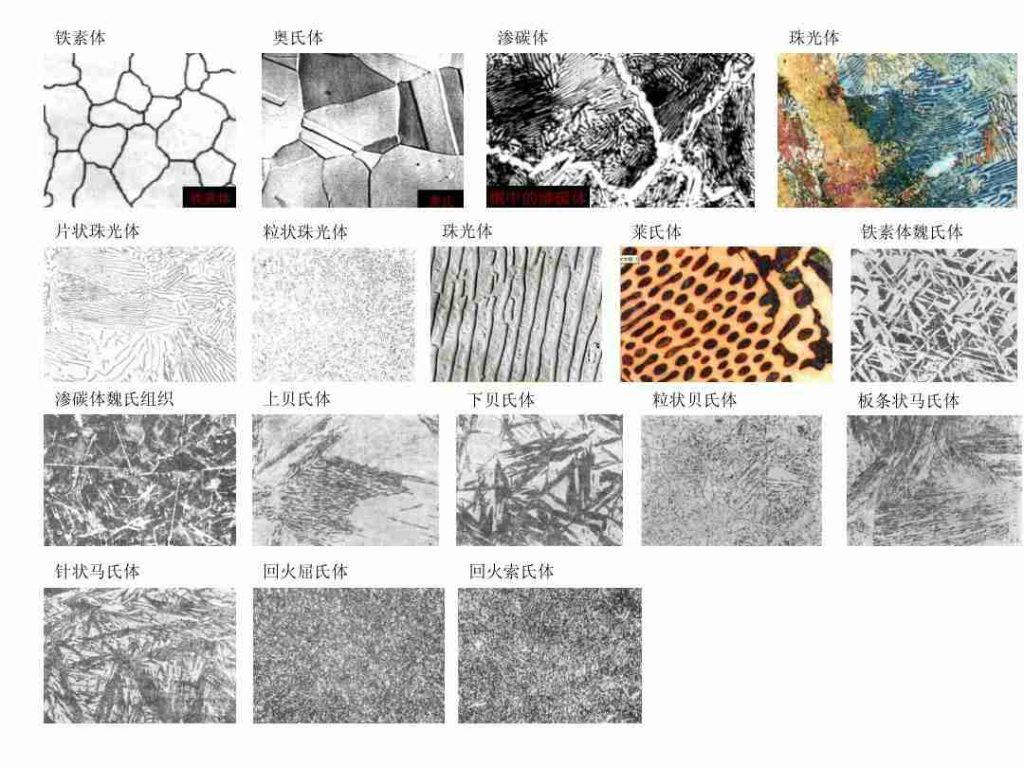

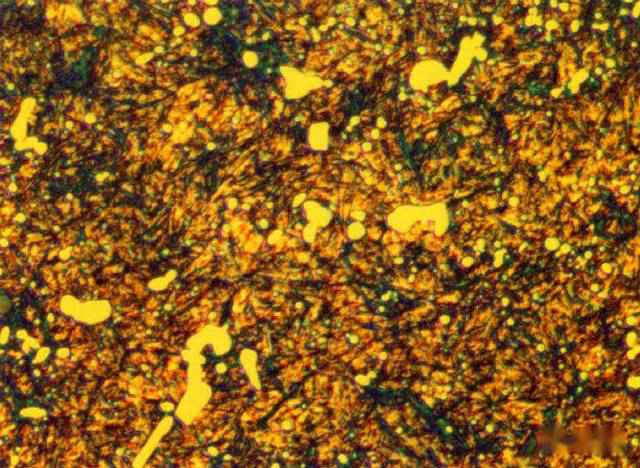

- 了解材料的组织类型: 通过金相分析可以确定刀具材料的晶粒结构和相组成,包括奥氏体、铁素体、碳化物等,从而了解材料的基本组织类型和特征。

- 评估加工工艺的效果: 金相分析可以用于评估加工工艺对刀具材料组织结构的影响,判断加工工艺的合理性和优化方向,从而提高刀具的加工精度和性能。

- 质量控制和缺陷分析: 金相分析可以用于检测刀具材料中的缺陷和不均匀性,帮助解决生产过程中的质量问题和提高产品的稳定性。

3.3进行金相分析用到的工具

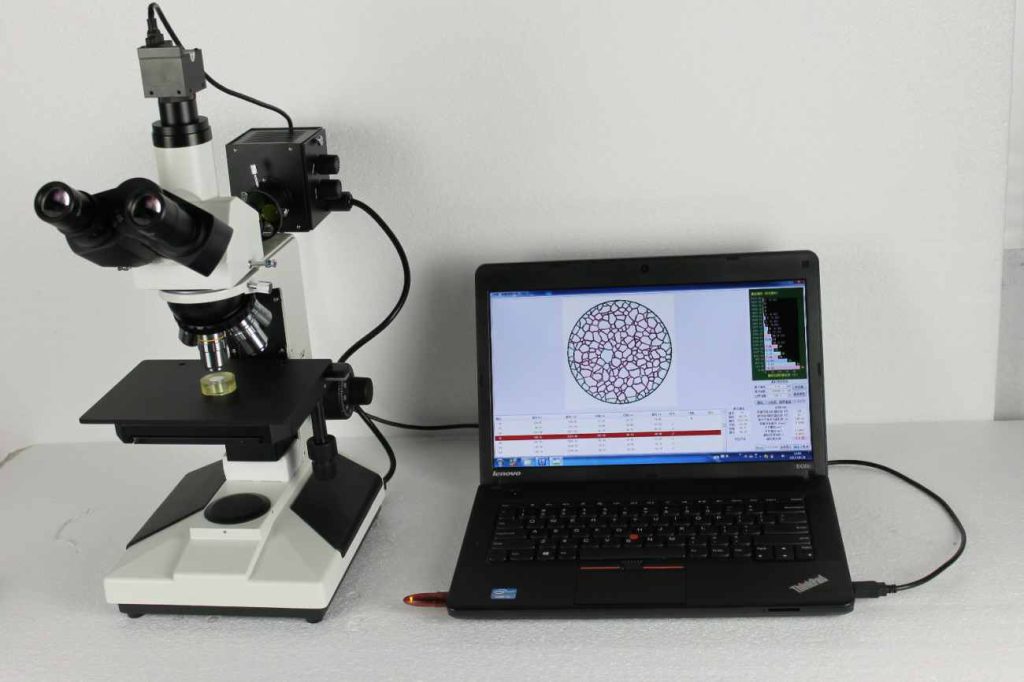

金相分析通常使用金相显微镜和相应的样品制备设备。

- 金相显微镜: 金相显微镜是一种特殊的显微镜,具有高放大倍数和优良的分辨率,可以观察材料的微观组织结构。通过金相显微镜可以观察到材料的晶粒形态、大小和分布情况,以及各种相的含量和分布情况。

- 样品制备设备: 在金相分析过程中,需要对刀具材料进行样品制备,通常包括切割、研磨、腐蚀等步骤,以便观察材料的内部组织结构。常见的样品制备设备包括金相样品切割机、砂轮磨削机、腐蚀槽等。

3.4刀具常用钢材的金相分析结果解读

通过金相分析可以得到刀具常用钢材的微观组织结构信息,例如晶粒大小、形态、相含量和分布等。不同的刀具钢材具有不同的金相结构特征,其主要影响因素包括材料的成分、热处理工艺等。

例如,高速钢(HSS)通常具有细小的奥氏体晶粒和分散的碳化物相,而硬质合金(硬金)则具有均匀分布的碳化物颗粒和粘结相。

3.5金相结构与刀具性能的关系

金相结构对刀具的性能具有重要影响,其中晶粒大小、相含量等因素是影响刀具性能的重要因素之一。

- 晶粒大小: 晶粒越细小,通常意味着材料的硬度和强度较高,同时具有良好的韧性和抗疲劳性能,有利于提高刀具的耐磨性和切削性能。

- 相含量: 刀具中的不同相对于刀具性能也有着重要的影响。例如,合适的碳化物相含量可以提高刀具的硬度和耐磨性,但过高的碳化物含量可能导致刀具脆性增加,影响刀具的耐冲击性和韧性。

4. 实例分析与案例分享

为了深入了解不同常用刀具钢材的性能特点,我们选择了几种常见的刀具钢材进行硬度和金相分析,并对分析结果进行解读。

4.1高速钢(HSS):

- 硬度分析: 根据洛氏硬度测试,HSS的硬度约为62-67 HRC。

- 金相分析: 通过金相显微镜观察,HSS的组织结构通常由细小的奥氏体晶粒和分散的碳化物相组成。

4.2硬质合金(硬金):

- 硬度分析: 硬质合金的硬度通常可达到90-94 HRA。

- 金相分析: 硬质合金的金相结构主要由均匀分布的碳化物颗粒和粘结相组成。

4.3工具钢:

- 硬度分析: 工具钢的硬度因具体成分而异,一般较硬质合金略低。

- 金相分析: 工具钢的金相结构较为复杂,通常包含奥氏体、铁素体等组织。

4.4案例分享

在实际工程应用中,通过硬度和金相分析优化刀具材料选择和工艺可以显著提升刀具性能和使用寿命。

例如,在一家机械加工厂中,他们发现使用普通工具钢制造的刀具在加工高硬度材料时容易磨损和断裂,影响了生产效率和产品质量。通过硬度和金相分析,他们发现硬质合金具有更高的硬度和更均匀的金相结构,适合用于切削高硬度材料。因此,他们决定采用硬质合金作为刀具材料,并对加工工艺进行了优化,包括刀具形状设计、刀具涂层等。经过改进后,刀具的使用寿命得到了显著提升,生产效率也得到了提高。

通过以上案例,我们可以看到通过硬度和金相分析优化刀具材料选择和工艺对提升刀具性能和使用寿命具有重要意义,能够有效解决实际生产中遇到的问题,提高加工效率和产品质量。

5. 结论

在本文中,我们深入探讨了刀具常用钢材的硬度和金相分析,并对其重要性进行了全面的阐述。

硬度和金相分析是评估刀具材料性能的重要手段之一。硬度分析能够客观地反映刀具材料抵抗外界力量的能力,而金相分析则揭示了材料的微观组织结构,从而深入了解材料的性能特点。通过这两种分析方法,我们可以更全面地评估刀具材料的优劣,为刀具材料的选择、设计和应用提供重要参考。

选择合适的刀具材料对刀具性能有着重要的影响。不同的刀具材料具有不同的硬度、韧性、耐磨性等特点,适用于不同的加工场景和工件材料。因此,在选择刀具材料时,需要综合考虑加工要求、工件特性以及材料性能等因素,以确保刀具具备良好的加工性能和长期稳定的使用。

随着科学技术的不断发展,刀具材料分析技术也在不断进步和完善。未来,我们可以期待以下发展趋势:

多维度分析方法的发展: 随着材料科学和工程技术的进步,多维度分析方法将更加广泛应用,包括机械性能测试、化学成分分析、表面形貌观察等,从而更全面地评估刀具材料的性能。

智能化分析技术的应用: 随着人工智能和大数据技术的发展,智能化分析技术将逐渐应用于刀具材料分析领域,提高分析效率和准确度,为刀具材料的优化设计和加工提供更可靠的技术支持。

定制化材料设计的实现: 基于先进的材料模拟和计算技术,未来将实现更加定制化的刀具材料设计,根据具体的加工需求和工件特性,设计出更适用于特定场景的刀具材料,进一步提升刀具性能和加工效率。

刀具材料分析技术的不断发展和完善将为刀具行业的发展带来新的机遇和挑战,促进刀具材料的创新和应用,推动工业制造的进步和发展。